Stretchhood

Angaben zur Seitenfalten – Stretchschlauchfolie

Herstellung:

Bei der Herstellung von Stretchschlauchfolien wird die in einem Extruder plastifizierte Formmasse durch eine Ringschlitzdüse zum Schlauch gepresst. Dieser Schlauch wird gleichzeitig mit Luft aufgeblasen und mit einer Geschwindigkeit abgezogen, die größer ist, als die mittlere Austrittgeschwindigkeit der Schmelze. Unter intensiver Luftkühlung unterschreitet die Schmelze an der Einfriergrenze den Kristallitschmelzpunkt, und die gewünschte Schlauchabmessung wie Umfang und Dicke werden fixiert.

Durch entsprechend angeordnete Faltdreiecke werden die Seitenfalten eingelegt, und der Schlauch wird endlos auf einen Wickeldorn gewickelt.

Auswahl des Vormaterials:

- Dem Folienlieferanten muß unbedingt angegeben werden, um welche Art der Vorverpackung es sich handelt (Säcke: genäht oder geschweißt, aus Papier oder Kunststoff etc., Kartons oder andere Verpackungen etc.).

- Stapellänge = SL, Stapelbreite = SB, Stapelhöhe = SH

Die vorstehend genannten Einflußgrößen sind für die richtige zweckentsprechende Auswahl des Vormaterials der Stretchschlauchfolien von ausschlaggebender Bedeutung. Eine Bemusterung mit Ortsbesichtigung durch den Folienhersteller ist daher immer zu empfehlen.

Einfärbungen

sind ohne Nachteile für das Stretchverhalten und in beinahe jeder Farbe möglich.

Aufdrucke

sind ohne Nachteile, ein- und mehrfarbig, für das Stretchverhalten möglich. Die entsprechenden Auf- drucke sind dem Stretchverhältnis anzupassen.

Lagerung:

Die Anlieferung von Stretchschlauchfolien erfolgt normalerweise liegend auf einer Palette. Die Verpackung und Ladungssicherung erfolgt üblicherweise durch Holzkeile, Schutzfolie, Schrumpfhaube und Spannbänder. Die so angelieferte Stretchschlauchfolie sollte kühl und trocken gelagert werden. Bei fachgerechter Lagerung kann die elektrostatische Aufladung, die jedem Kunststoff eigen ist und die zur Beeinträchtigung der Maschinengängigkeit und zu Staubansammlungen führt, nennenswert reduziert werden.

Wird an der Maschine eine neue Folie benötigt, so ist die eingelagerte Folienrolle mit der Schutzverpackung bis zur Maschine zu transportieren. Erst hier wird die Verpackung geöffnet und artgerecht entsorgt. Nach dem Entfernen der Schutzfolie (bitte sorgfältig arbeiten, damit die Maschinenfolie nicht beschädigt wird) wird die neue Folie in den Bobinenbock eingebracht. Hierzu zunächst die leere Wickelhülse von der Bobinenwelle entfernen und die Bobinenwelle in die neue Folienrolle einlegen und fixieren. Erst jetzt die Holzkeile, die zur Fixierung der Folienrolle auf der Palette dienten, entfernen. ACHTUNG! Folie nicht beschädigen!

Nur mit Hilfe eines Gabelstaplers die Folienrolle in das Folienlager einbringen (siehe hierzu auch separate Beschreibung!)

Lagertemperatur (+ 15°C bis + 25°C):

Die optimalen Bedingungen zur Verarbeitung der Stretchschlauchfolie in dem Haubenstretchautomat liegen zwischen + 15°C und + 25°C Lufttemperatur.

Für besondere Einsätze sind Spezialfolien nur in Absprache mit dem Folienhersteller auf der Anlage zu fahren.

Niedrigere Temperaturen führen zu Materialversteifungen und beeinträchtigen die Maschinentätigkeit (Mindesttemperatur + 5°C).

Höhere Temperaturen, insbesondere wenn sie oberhalb 60°C liegen, beeinflussen die Stabilität der stretchverpackten Ladung negativ.

Bei der Verarbeitung sollte die Folie in Maschinennähe unter vorstehend genannten Bedingungen zwischengelagert werden. Der Transport ins Zwischenlager muss so rechtzeitig erfolgen, dass die geforderten Bedingungen bei der Verarbeitung erreicht sind.

Im Zwischenlager wird die Verpackung entfernt und die Stretchschlauchfolie auf einem Betonfußboden oder einem gut geerdeten Metallgerüst abgelegt. Die Stirnseiten der Folienrollen dürfen nicht beschädigt sein!

Die Ableitung der statischen Aufladung kann ggf. verbessert werden, indem Entladungsstäbe angebracht werden. Detaillierte Vorschläge unterbreitet der Folienhersteller nach Ortsbesichtigung.

Mögliche Zusätze zum Vormaterial:

In bestimmten Anwendungsfällen können dem Vormaterial bei der Produktion folgende Additive zugegeben werden:

Antistatikum

ermöglicht ein leichteres Entfalten der Stretchschlauchfolie in der Maschine und verhindert Staubansammlungen auf der Stretchschlauchfolie, hat jedoch schlechtere Haftung von Druckfarben zur Folge.

Gleitmittel

erleichtert das Überziehen der Haube über das Packgut, weniger Folienbeschädigungen durch scharfe Packgutkanten.

Antiblockmittel

verhindert das Aneinanderhaften der einzelnen Stretchschlauchfolienschichten (Verblockung) und ist daher beim automatischen Überziehen zu empfehlen.

UV-Stabilisatoren

erhöhen die Beständigkeit der Stretchschlauchfolie gegenüber UV-Strahlung.

UV-Barriere

schützt das Packgut gegen UV-Schädigung und Farbveränderung.

1) Spezifikation für Stretchfolie

| Material: | Biaxial verstreckte Hochdruck-Polyäthylen-Folie |

| Spezifisches Gewicht: | ca. 0,92 g/cm3 |

| Schmelzindex: | ca. 0,3 g/10 min. |

| Reißfestigkeit: | ≥ 20 N/mm2 in Längsrichtung ≥ 20 N/mm2 in Querrichtung |

| Reißdehnung: | längs und quer: mehr als 500% Prüfung nach DIN 53 455, Prüfkörper 5 |

| Reibwert = | Gleitreibungszahl nach DIN 53 375-A, Sollwert = 0,37 – 0,43 |

| Kristallitschmelzpunkt: ca. 105°C | a. 105°C |

Widerstandsfähigkeit der gestretchten Folie gegen Temperatureinflüsse: ca. - 30°C bis + 60°C ohne nennenswerte Änderung der für die praktische Verwendung entscheidenden, mechanischen Eigenschaften.

Hinweis: über die vorhandenen Angaben hinaus, verfügen wir über spezielle Kenntnisse und Erfahrungen, die nicht bekanntgegeben werden. Die Eigenschaften von Stretchschlauchfolien können daher nur durch Versuche ermittelt werden.

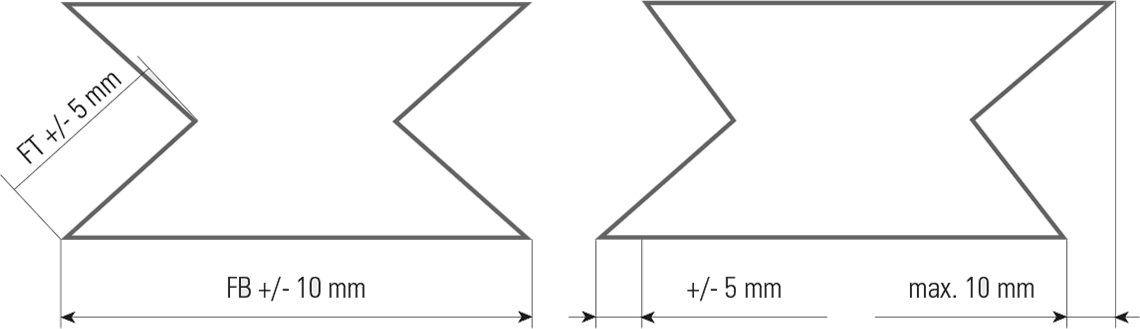

2) Abmessungen der Stretchschlauchfolien und zulässige Toleranzen

Der Kerndurchmesser zur Aufnahme der Folienbobine an der Maschine ist mit 76 – 80 mm zu berücksichtigen.

Der Kerndurchmesser zur Aufnahme der Folienbobine an der Maschine ist mit 76 – 80 mm zu berücksichtigen